水泥窑协同处置固废预处理系统

- 力助水泥企业

- 节能降碳

- 绿色转型

水泥生产是一个消耗大量能源、资源的产业,生产过程中二氧化碳排放强度高,并且当前水泥行业产能过剩,竞争白热化,在此背景下,水泥企业降低成本、绿色转型是大势所趋。在水泥熟料生产的同时对固体废物进行无害化处置的水泥窑协同处置固废技术成为多数水泥企业转型升级的首选,也是积极响应国家双碳战略目标的重要举措。

固体废物

预处理(破碎、分选)系统

废金属

资源回收

可燃物质→垃圾衍生燃料

垃圾衍生燃料燃烧时所产生的热能直接用于水泥的煅烧,降低煤耗,从而减少CO2温室气体的排放量,为减排做贡献

灰渣→垃圾衍生原料

垃圾衍生原料用于部分替代水泥生产使用的天然矿石原料或校正原料

有毒有害物质

有毒有害物质在水泥窑的高温、强对流、涡流、强碱性、还原气氛中燃烧,完全分解,有效抑制二噁英/呋喃的产生

水泥产品:对其产量、质量无明显影响

水泥企业:节约经营成本,减少碳排放

固体废物:无害化、减量化、资源化和能源化

废纸、废纺、废塑料等生活垃圾与填埋场陈腐垃圾,通过精细化分选、破碎、脱水后,加工成RDF利用(或直接焚烧),热值可达到1500~3500kcal/kg。

稻壳、玉米秸秆、棕榈壳、玉米棒、甘蔗渣、树木、枯枝等,通过破碎、除杂后,加工成RDF利用(或直接焚烧),热值能达到1500~5000kcal/kg。

废轮胎、废塑料、废木材、废皮革等一般工业固废,以及废机油、废溶剂(含容器)等工业危废,其热值能达到4000~5000kcal/kg。

原生湿污泥含水率≥80%,通过深度干化后将含水率降至30%以下,加工成燃料球使用,热值能达到1200kcal/kg以上。

* 数据来源于网络

小贴士

禁止进入水泥窑协同处置的废物

水泥窑协同处置固废技术的核心之一就是固体废物的预处理,通过对固体废物进行干燥、破碎、筛分、中和、搅拌、混合、配伍等前期处理,对不同类型的固废进行分选,并缩小其入窑尺寸,从而降低协同处置的难度。因此固废预处理系统是否合理、成熟、稳定,直接影响着水泥产品质量、产量以及各项排放指标。

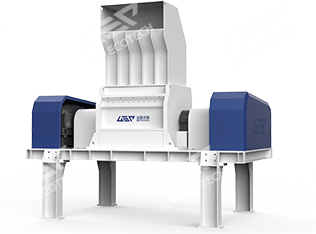

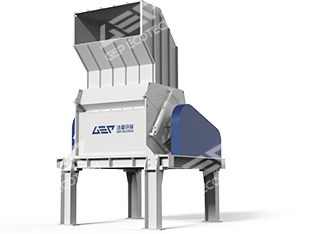

该系统包含一次破碎、分选、二次破碎、制粒等一系列工序,使用的设备有双轴撕碎机、磁选机、滚筒筛分机、风选机、细碎机、烘干机(看物料水分情况选配)、RDF成型机、链板机、皮带机等。

该系统由入料链板机、双轴生物质撕碎机、出料皮带机、磁选机组成,工艺简单,处理量大。

该系统由双轴撕碎机、细碎机等破碎单元,磁选机、风选机等分选单元,以及制粒成型单元构成,将复杂的工业垃圾中高热值物料加工成水泥窑所需的燃料。

该系统将抽取过钢丝的废旧轮胎送入特制的双轴轮胎撕碎机内破碎,再依次经过钢丝分离机、磁选机、造粒机和纤维分离机的分选,最终得到较为纯净的胶粒。

该系统由提升机上料,做了防爆、防腐蚀、防泄漏等特殊处理的撕碎机破碎,并搭配专业消防系统,可提供CO2、干粉、N2、高压蒸汽等灭火物质,让危废预处理更放心。

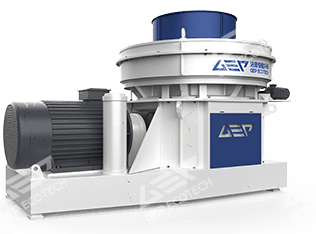

撕碎处理稳定性高、效果好、机型多,可满足各类固废垃圾的回收和再生处理。

V形刀具排布,可对不同固废进行精细粉碎;自带落料筛网,可灵活控制出料尺寸。

模块化设计,变频器控制,风速调节灵活,分选纯度高,物料适用范围广。

模具孔径数量多,处理量大;动态加温、加压成型,成型效果好,锁型不易散。

将50-80mm的轮胎胶块粉碎成16-30mm的颗粒,同步分离钢丝、纤维与橡胶。

将16-30mm的颗粒处理至4-6mm,分离纤维与胶粒,分离率高达99.5%以上。

集成了提升系统、存料仓、安全防护系统、破碎系统、消防系统、智能控制系统和检修维护系统,面对工业危废易燃易爆、高腐蚀、易泄露等特性做了特殊设计,实现了从投料到撕碎全过程的安全防控和稳定运行。

填写您的需求,我们会尽快与您取得联系,或直接拨打热线电话 18237102932咨询设备。